La phosphatation est un processus important dans de nombreuses industries, notamment l’automobile et la fabrication de métaux. Il s’agit d’un procédé de traitement de surface qui sert à améliorer les performances et la longévité des pièces et composants métalliques. Le processus implique le dépôt d’une fine couche de phosphate sur la surface du métal, ce qui permet de réduire l’effet de la corrosion et d’améliorer le pouvoir lubrifiant. Parlons-en davantage dans cet article.

Qu’est-ce que la phosphatation industrielle ?

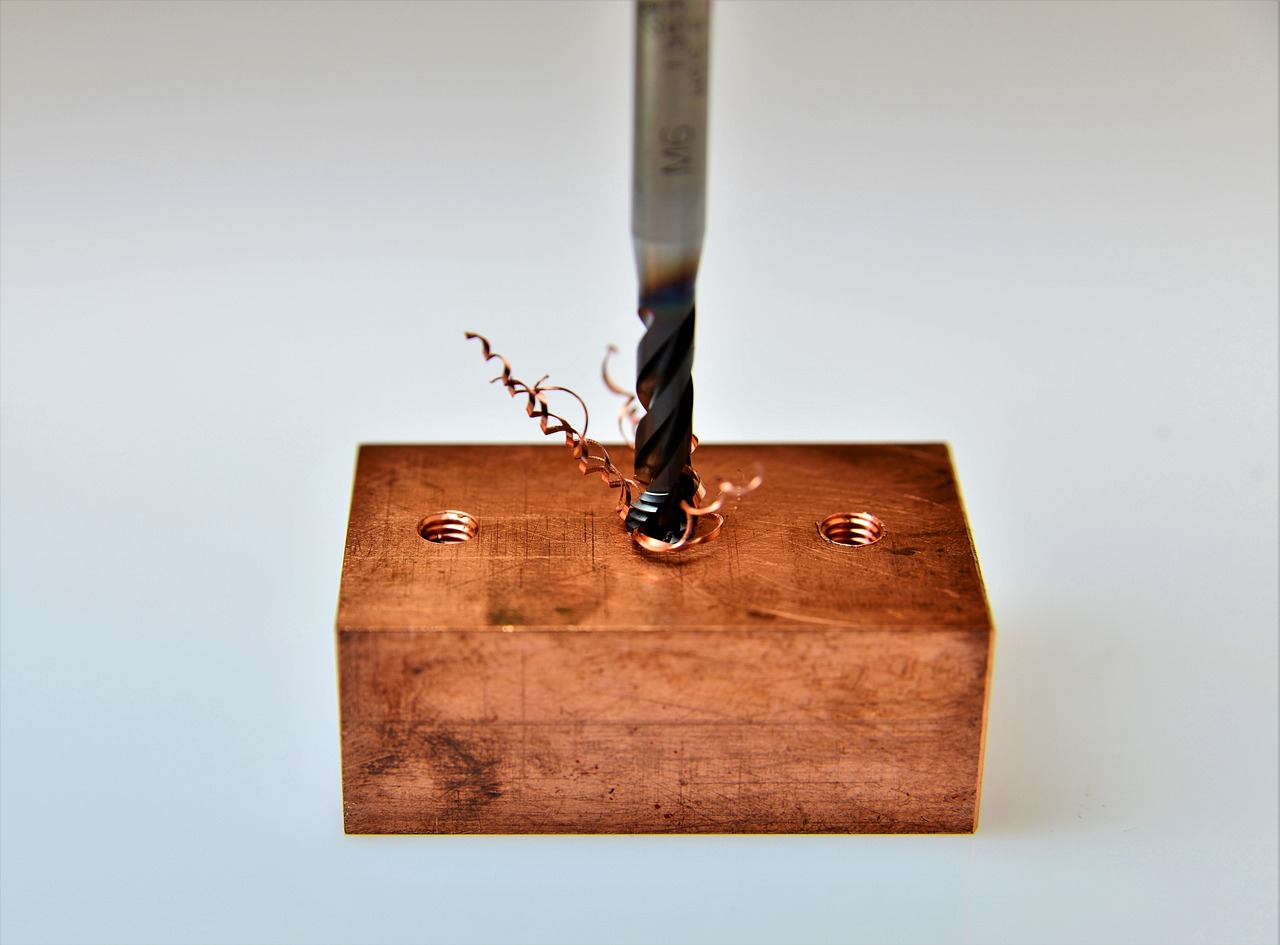

La phosphatation, également appelée revêtement de phosphate, est un procédé chimique appliqué par les tourneurs-fraiseurs professionnels pour le traitement de l’acier, qui consiste à appliquer un revêtement de phosphate sur une surface métallique. Ce procédé consiste à faire réagir chimiquement des composés contenant du phosphate avec la surface du métal. Un certain nombre de revêtements phosphatés différents peuvent être appliqués, en fonction des propriétés souhaitées et des conditions de surface du métal. Ces revêtements peuvent améliorer le pouvoir lubrifiant, la résistance à la corrosion, mais aussi l’esthétique. Le revêtement de phosphate peut également améliorer l’adhérence de la peinture et créer une meilleure finition de surface.

Aperçu du processus de phosphatation

Le processus de phosphatation comporte quelques étapes, dont le pré-nettoyage, l’immersion et le post-nettoyage. Pendant la phase de pré-nettoyage, les surfaces des composants métalliques à phosphater sont nettoyées pour éliminer toutes les impuretés et tous les contaminants. Il permet à la solution de phosphate d’adhérer plus efficacement à la surface du métal.

L’étape d’immersion consiste à plonger les composants dans un bain de phosphate, où les surfaces entrent en contact direct avec la solution de phosphate. Ce processus initie la liaison du composé de phosphate aux surfaces des composants métalliques. Les composants sont retirés du bain de phosphate et rincés soigneusement pour éliminer tout excès de solution de phosphate.

Le processus de nettoyage quant à lui, élimine toute impureté visuelle de la couche de phosphate et prépare les composants pour un traitement ultérieur. Enfin, la phase de post-nettoyage implique l’application d’un solvant de nettoyage à sec, tel qu’un hydrocarbure. Le solvant élimine toute solution de phosphate restante et garantit que les composants sont prêts à être utilisés.

Avantages de la phosphatation industrielle

Outre sa capacité d’offrir au métal une résistance à la corrosion et les propriétés antifriction, la phosphatation permet au métal de bénéficier de plusieurs caractéristiques. Il existe quelques types de revêtements de phosphate utilisés pour différentes applications. Un revêtement de conversion au phosphate est utilisé dans des applications industrielles pour la résistance à la corrosion. Un revêtement de phosphate d’alkyle est utilisé dans des applications automobiles en raison de ses propriétés anti-friction. Les revêtements de phosphate d’alkyle contribuent également à la résistance à la corrosion et améliorent l’esthétique de la surface du métal. Ce revêtement peut résister à des températures allant jusqu’à 1000°C.

La couche de phosphate dure créée par le processus de revêtement est non réactive et n’absorbe aucun contaminant. La nature non réactive de la couche de phosphate empêche toute oxydation et corrosion.

Applications de la phosphatation industrielle

La phosphatation industrielle est utilisée dans de nombreux secteurs, notamment l’automobile, l’électricité et l’électronique, l’alimentation et les boissons, ainsi que le pétrole et le gaz. Le procédé est également utilisé dans les équipements électriques et électroniques, tels que les contacts et les disjoncteurs. Il peut être appliqué à une large gamme de matériaux métalliques, notamment l’acier, l’aluminium et l’acier inoxydable. Mais il est également utilisé dans l’industrie alimentaire et des boissons, ainsi que dans l’industrie pétrolière et gazière. La phosphatation industrielle peut améliorer divers pièces et composants. Elle contribue à l’optimisation des performances des pièces et à la réduction des coûts de maintenance.

Pour tous vos besoins en usinage de précision, faites confiance à SMK plastimétal. Cette entreprise axe ses activité sur le traitement, l’usinage et le façonnage plusieurs types de matériaux comme le polyuréthane, les plastiques, les aciers, l’aluminium, l’inox, le bronze, et les laitons.

La fabrication de réservoirs est un processus…

La fabrication de réservoirs est un processus…

Le polissage magnétique est une méthode de…

Le polissage magnétique est une méthode de…

Le filetage des pièces métalliques de petite…

Le filetage des pièces métalliques de petite…