L’usinage des matériaux ultra-durs constitue une tâche complexe. Pour obtenir des résultats précis et efficaces, des techniques de coupe avancées sont nécessaires. Parmi ces méthodes, l’alésage à plaquettes en céramique se démarque comme une solution prometteuse, offrant des performances remarquables. Dans cet article, découvrez les caractéristiques de cette technique, ses avantages et ses applications dans l’usinage des matériaux ultra-durs.

L’alésage à plaquettes en céramique en quelques mots

Cette technique d’usinage utilise des plaquettes en céramique spécialement conçues pour résister à des conditions de coupe extrêmes. Ces plaquettes sont fabriquées à partir de matériaux en céramique avancés tels que l’oxyde d’aluminium, le nitrure de silicium ou le carbure de silicium. Ces céramiques présentent des propriétés mécaniques, notamment une dureté élevée, une résistance à l’usure et une excellente stabilité thermique.

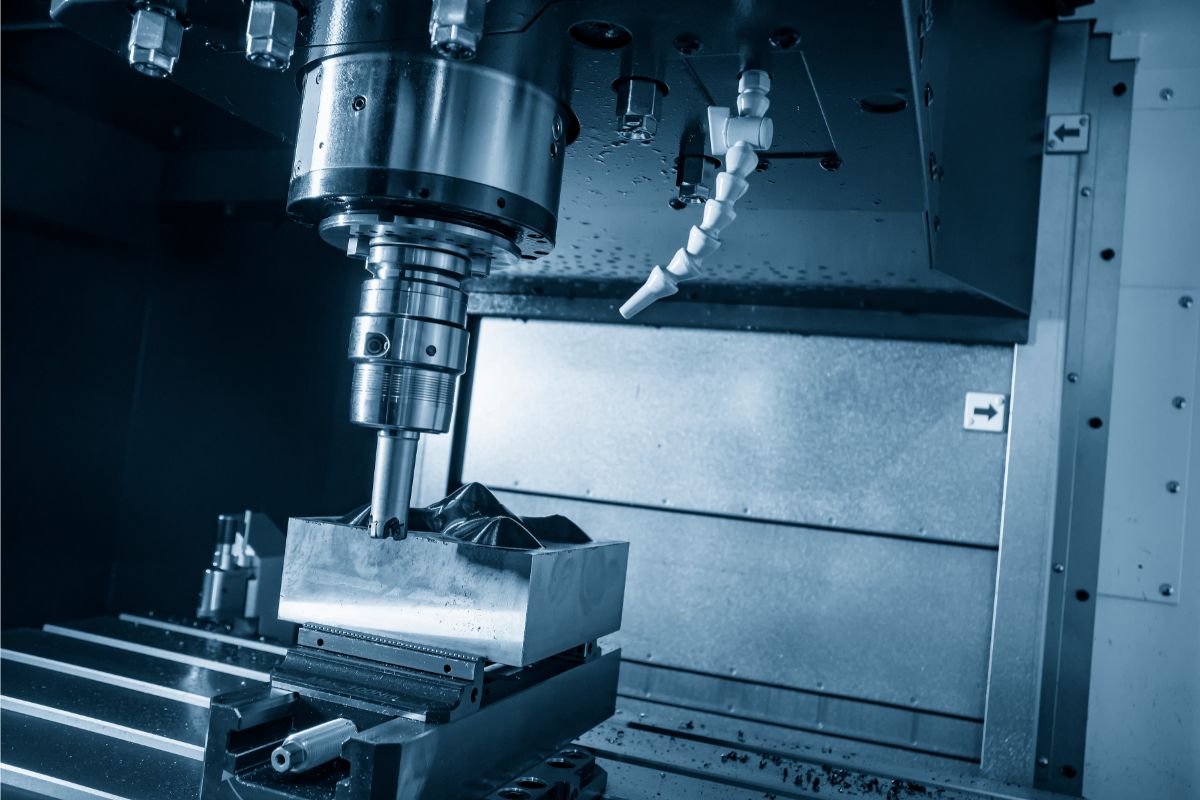

L’alésage à plaquettes en céramique implique l’utilisation de ces plaquettes montées sur des porte-outils spécifiques. Ces derniers sont conçus pour optimiser la géométrie de coupe, assurer une meilleure évacuation des copeaux et une dissipation thermique efficace. L’ensemble du système est adapté pour répondre aux exigences de l’usinage des matériaux ultra-durs.

Avantages de la céramique pour l’usinage

La céramique présente des avantages distincts dans le domaine de l’usinage. Cela en fait un choix privilégié par les industries en quête de performances optimales.

Résistance à l’usure et dureté

Les plaquettes en céramique se distinguent par leur dureté exceptionnelle et leur résistance à l’usure. Par rapport aux plaquettes en carbure de tungstène, elles peuvent supporter des charges de coupe plus élevées, ce qui prolonge leur durée de vie opérationnelle.

Conductivité thermique élevée

La conductivité thermique supérieure des plaquettes en céramique contribue à la dissipation rapide de la chaleur générée pendant le processus d’usinage. Cela réduit les risques de déformation ou de rupture de l’outil, tout en assurant une performance constante.

Résistance à la corrosion et à l’oxydation

Les plaquettes en céramique présentent une résistance exceptionnelle à la corrosion et à l’oxydation, ce qui les rend idéales pour les environnements corrosifs. Cet avantage les positionne comme une alternative de choix pour l’usinage de matériaux ultra-durs dans des conditions extrêmes.

Méthodologie de l’alésage à plaquettes en céramique

L’alésage à plaquettes en céramique nécessite une approche méthodique pour garantir des résultats optimaux. Voici les éléments essentiels de cette méthodologie :

Sélection des plaquettes

Le choix des plaquettes en céramique dépend des propriétés spécifiques du matériau à usiner, de la géométrie de la pièce et des conditions de coupe. Disponibles dans divers formes, tailles et angles de coupe, ces éléments doivent être bien sélectionnés pour obtenir une finition de surface de haute qualité et prolonger la durée de vie de l’outil.

Réglages de la machine

Une machine correctement réglée est essentielle pour obtenir des résultats satisfaisants. Ajustez les paramètres tels que la vitesse de rotation, la profondeur de coupe et l’avance en fonction des propriétés du matériau à usiner et des caractéristiques de la plaquette en céramique. Les équipements modernes munis de systèmes de contrôle numérique assurent un réglage précis des paramètres de coupe.

Paramètres de coupe

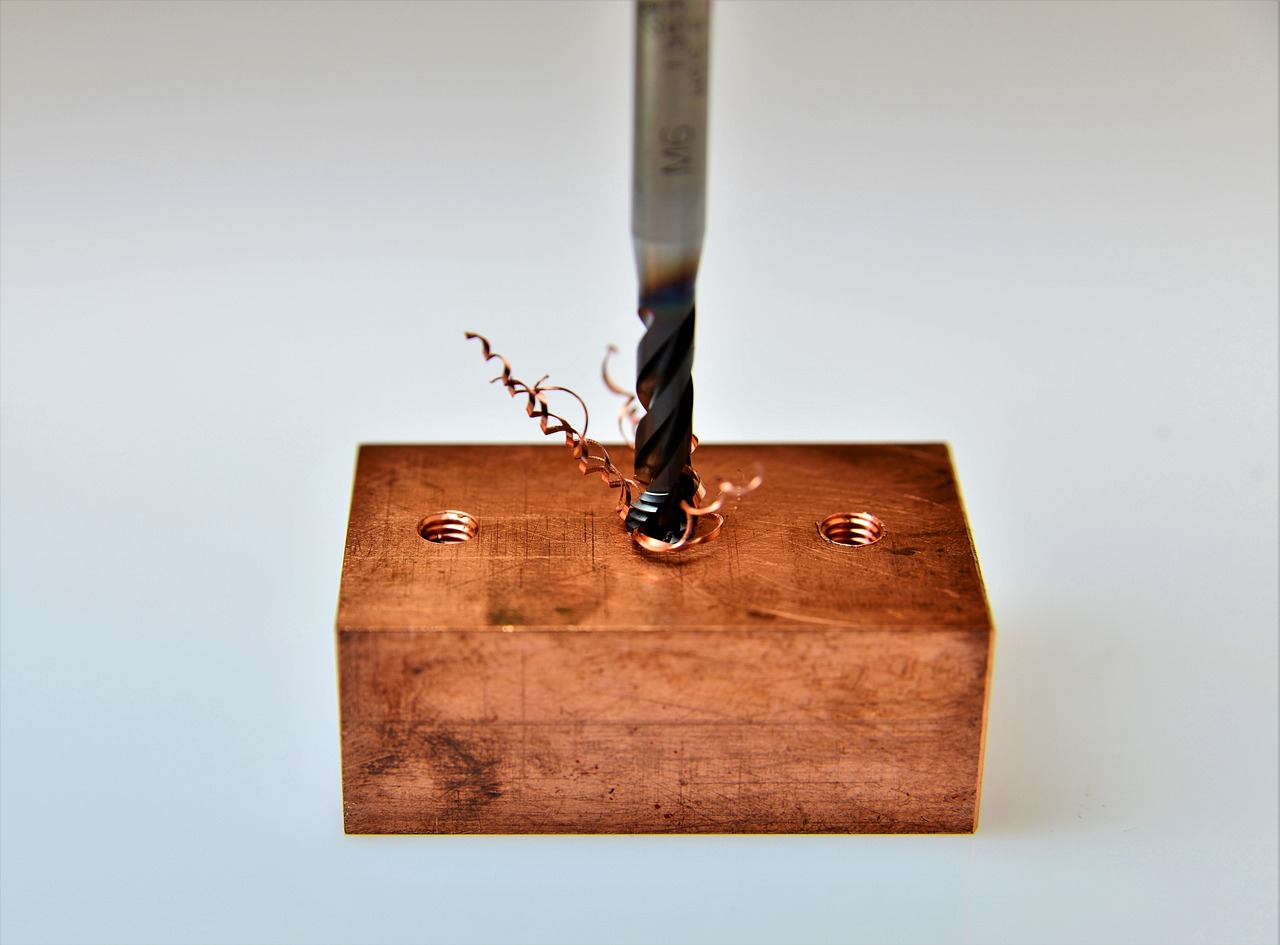

Ces éléments de coupe comprennent la vitesse de rotation, la profondeur de coupe, l’avance et le taux de dépouille. Choisissez-les avec précision, car des réglages inadéquats peuvent entraîner une usure prématurée de la plaquette en céramique, une finition de surface médiocre et des dommages à la pièce à usiner.

Applications de l’alésage à plaquettes en céramique dans l’usinage des matériaux ultra-durs

Il existe diverses applications de l’alésage à plaquettes en céramique dans l’usinage des matériaux ultra-durs. Voici comment cette technique répond aux enjeux de ces matériaux :

Usinage du carbure de tungstène

Le carbure de tungstène, apprécié pour sa dureté, est fréquemment sollicité dans le secteur industriel. L’alésage à plaquettes en céramique se révèle efficace pour l’usinage précis de composants, garantissant une coupe nette et une longue durée de vie de l’outil.

Travaux sur la céramique technique

Les céramiques techniques, telles que l’oxyde d’aluminium et le nitrure de silicium, sont utilisées dans des domaines exigeant une résistance chimique et thermique. L’alésage à plaquettes en céramique constitue une solution adaptée pour l’usinage de ces matériaux, car il permet de fabriquer des pièces complexes avec une certaine précision.

Usinage des superalliages

Les superalliages, reconnus pour leur résistance élevée à la chaleur et à la corrosion, posent des défis particuliers lors de l’usinage. L’alésage à plaquettes en céramique s’avère efficace pour l’usinage des superalliages utilisés dans l’aérospatiale et l’industrie des turbines.

En somme, l’alésage à plaquettes en céramique s’affirme comme un pilier majeur de l’usinage moderne, répondant aux exigences de précision et de performance des industries contemporaines. Si vous cherchez un professionnel compétent dans ce domaine, n’hésitez pas à cliquer ici.

Le filetage des pièces métalliques de petite…

Le filetage des pièces métalliques de petite…

Le tournage à grande vitesse est devenu…

Le tournage à grande vitesse est devenu…

Le taraudage est une étape critique dans…

Le taraudage est une étape critique dans…